Los puentes peatonales hechos de polímero reforzado con fibra de vidrio (PRF) se están convirtiendo en una alternativa competitiva a los puentes peatonales convencionales de hormigón y acero para vanos con luces entre los 5 y 30 m. Los PRF son materiales livianos, de alto rendimiento y duraderos que han demostrado un buen desempeño en gran variedad de ambientes corrosivos. Múltiples análisis del coste del ciclo de vida han demostrado que la construcción de puentes con PRF es una opción económica y competitiva al considerar los costes asociados a las operaciones de diseño, construcción y mantenimiento. Una forma de lograr la competitividad en coste es mediante la producción de sistemas estandarizados para crear un catálogo de soluciones versátiles prediseñadas para puentes peatonales de pequeñas y medianas luces.

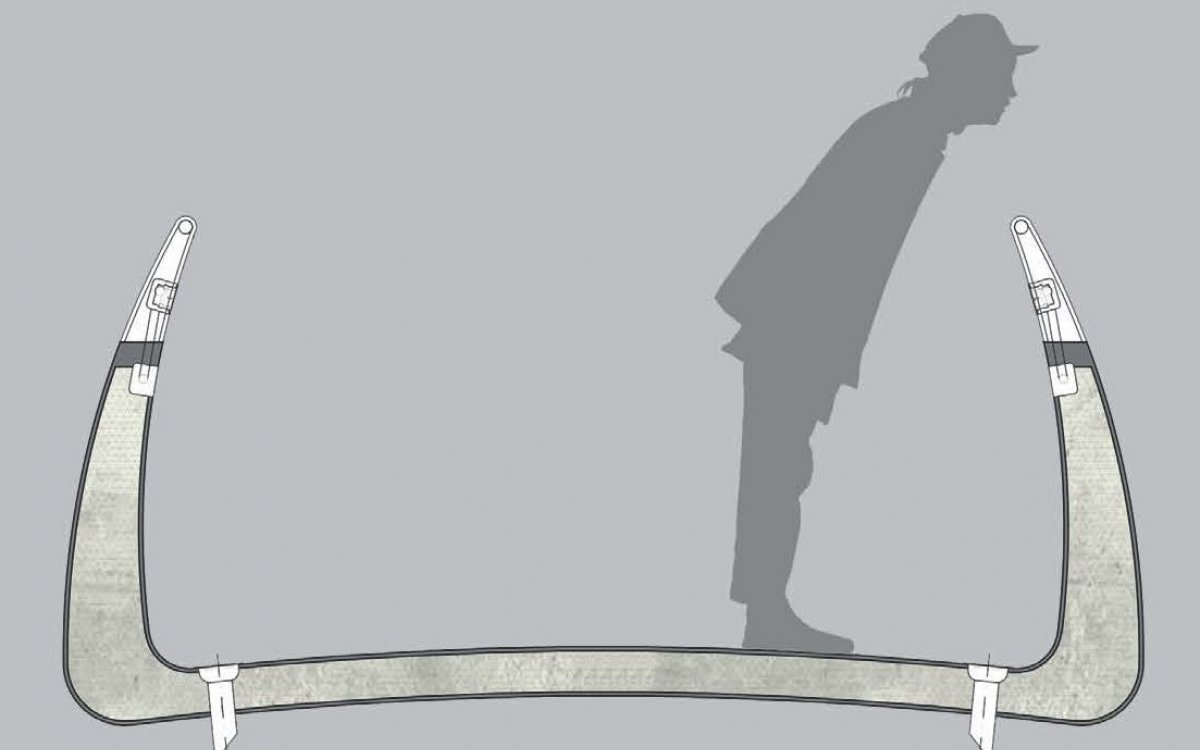

Pedelta ha liderado un proyecto de investigación para desarrollar SUPERBAM, un nuevo puente peatonal estandarizado y económico. SUPERBAM presenta las ventajas de ser de alta resistencia y peso ligero con la excelente durabilidad de los materiales PRF. El énfasis en este proyecto de investigación ha sido desarrollar un sistema estructural eficiente, competitivo y estéticamente atractivo para puentes peatonales de pequeñas y medianas luces. La investigación se ha centrado en estudios conceptuales y modelos numéricos para validar y optimizar los conceptos. El prototipo construido ha sido ensayado en un laboratorio de investigación.

Se ha llevado a cabo un análisis estructural detallado y la optimización de varias secciones transversales y soluciones laminadas utilizando el Método de Elementos Finitos (FEM) bajo cargas estáticas y dinámicas para lograr el diseño más rentable. Se ha desarrollado un software especializado de Elementos Finitos con características que incluyen una base de datos de laminados predefinidos, construcción geométrica automática y definición de casos de carga estándar. Al usar estas herramientas, es posible hacer moldes altamente reutilizables para laminados, lo que a su vez reducirá el coste total de los puentes de PRF.

Introducción

El desarrollo y la mejora de la movilidad sostenible en todo el mundo está instando a la construcción de puentes peatonales en zonas urbanas, rurales y remotas. Mientras tanto, los países más desarrollados están haciendo frente al envejecimiento de sus infraestructuras de transporte. Un número significativo de puentes requiere mantenimiento periódico, incluso después de reparaciones o reemplazos importantes para cumplir sus funciones con seguridad. La construcción de infraestructuras públicas tiene un impacto significativo en la sostenibilidad, y el uso de materiales avanzados como PRF y el acero inoxidable contribuye a su desarrollo sostenible.

El objetivo de este proyecto de investigación es utilizar materiales de alta resistencia, ligeros y reutilizables que requieran un mantenimiento mínimo y aceleren la construcción. La mayoría de los puentes peatonales de PRF existentes son celosías hechas con perfiles estándar pultruidos. Existen límites técnicos en el uso de estos sistemas, principalmente debido a su proceso de fabricación y la mala estética. Además, las uniones suelen ser atornilladas y su diseño es uno de los retos más críticos.

Las conexiones adhesivas también se pueden usar en combinación con pernos. En el sector de los puentes existe la necesidad del desarrollo de nuevos conceptos estructurales utilizando PRF o estructuras híbridas.

Debido a ello se inició el proyecto de investigación SUPERBAM, que ha desarrollado geometrías específicas y conceptos estructurales estéticamente agradables para aprovechar al máximo los materiales avanzados (es decir, de alta resistencia, peso ligero, duradero y sostenible) mediante el uso de sistemas modulares.

Objetivos de la investigación

Los objetivos del proyecto de investigación SUPERBAM incluyen las tareas siguientes:

Pasos tecnológicos y cómo se han abordado

El propósito es desarrollar conceptos estructurales específicos para PRF o híbridos para puentes peatonales en lugar de repetir las mismas soluciones que ya se están utilizando para estructuras de hormigón y/o acero. Este diseño conceptual incluye el diseño de un sistema estructural de construcción modular, el análisis del comportamiento dinámico de estructuras ultraligeras para mitigar la vibración y el diseño de uniones y métodos de ensamblaje.

Se ha realizado un estudio de viabilidad de estructuras plegables y desplegables para evaluar la posibilidad de obtener una estructura con la capacidad de cambiar su geometría de una configuración compacta a una forma funcional. Una estructura desplegable requiere elementos activos durante la instalación. Los nuevos conceptos se validan utilizando un software numérico específico o adaptando códigos numéricos avanzados utilizados en otros sectores (por ejemplo, la industria aeroespacial y naval).

También se realizó un análisis del proceso de fabricación para seleccionar:

- los materiales más adecuados (p. ej., PRFV, PRFC, acero inoxidable, estructuras híbridas),

- el proceso de fabricación (por ejemplo, pultrusión, infusión al vacío, diseño manual, etc.), y iii) las formas estructurales.

Técnica de fabricación

Las técnicas tradicionales que se utilizan en la fabricación de los componentes de PRF incluyen:

Molde

La estructura principal tiene forma de U y los perfiles se construirán con moldes separados. Los moldes deben permitir la creación de varias secciones idénticas con un mínimo esfuerzo. Deben ser rentables y reutilizables y, por lo tanto, se está realizando una experimentación continua. Los moldes se construyen típicamente usando un modelo.

Para comenzar, se prepara y refina un prototipo de la sección para eliminar imperfecciones. Luego se colocan capas sucesivas de telas impregnadas previamente con resina líquida para crear una estructura invertida autoportante (es decir, el molde).

Los hay moldes de un solo uso y también moldes permanentes. Los moldes también se pueden dividir en moldes macho y hembra. Se usa un molde macho para formar el interior de la estructura, y un molde hembra para formar el exterior de la estructura.

Laminado externo

La superficie del molde se estabiliza a una temperatura alta y se somete a una prueba de integridad al vacío. Se aplica un agente de liberación sobre la superficie estabilizada del molde. A continuación, se aplica típicamente una capa gruesa de gelcoat, que está diseñada para proporcionar un acabado uniforme con el color deseado. Luego se aplica una resina líquida y se coloca la primera capa de tela de refuerzo encima. Se utilizan rodillos para aplicar presión sobre las fibras para infundir y desairear la capa. Estos pasos se repiten aplicando capas de tela y resina hasta alcanzar el grosor deseado garantizando durante el proceso que las capas se ajustan perfectamente a la forma compleja del molde. Se coloca Vinylester como relleno entre capas de tela finas consecutivas para absorber la resina y lograr el grosor. Una evolución en el diseño estructural y las matrices de resina ha permitido una reducción en el uso del relleno y un aumento sustancial en la proporción de fibra directa en el laminado. Esto reduce el número de capas necesarias para obtener la resistencia de diseño.

Técnica de vacío

La incorporación de técnicas de vacío en la laminación de contacto tradicional conduce a importantes avances en las propiedades físicas y mecánicas de los materiales compuestos. Un recipiente blando cerrado se encoge y eventualmente colapsa si aumenta la presión externa. El mismo efecto ocurre si la presión interna disminuye. Al encerrar el laminado en una bolsa lo suficientemente resistente y eliminar el aire dentro, se puede obtener una presión uniforme de aproximadamente 1 atmósfera (101.325 kPa) en cualquier punto, incluso si la forma es compleja. Los resultados obtenidos por laminación al vacío presentan ventajas significativas sobre la laminación de contacto tradicional. Los beneficios de esta técnica incluyen la reducción de espesor, contenido de aire y peso final. Además, se está logrando una calidad homogénea y uniforme junto con menos imperfecciones.

Infusión de sandwich

El proceso más básico y común de todas las técnicas de infusión consiste en colocar primero capas de fibras (el núcleo) y otras inserciones sobre la superficie externa del molde sin usar resina. Esto puede hacerse lentamente para garantizar una forma limpia, que es un factor importante para la calidad final de la pieza y todo el proyecto. Una vez completado este primer paso, la bolsa de vacío y otros elementos específicos para la infusión se colocan sobre el grupo. Cuando el conjunto se sella con la ayuda del vacío, se realiza la primera compactación para estabilizar la pieza, aumentar el contenido de fibra por volumen y reducir los huecos. Después de alcanzar el nivel deseado de compresión, Se abren huecos para saturar la pieza con resina líquida mientras se expulsa todo el aire del interior con tubos de vacío.

Montaje y acabado

Las diversas piezas que conforman el puente peatonal se unen con conectores mecánicos y adhesivos estructurales. El ensamblaje final requerirá acabado final, pintura y pulido, hasta que se logre el acabado deseado.

Lara Pellegrini, M.Sc. Civil Eng.

Ramon Ribo, Ph.D., Civil Eng.